(74)专利代理机构沈阳优普达知识产权代理事务所(特殊普通合伙)21234专利代理师张志伟

本发明涉及高温合金熔模精密铸造技术领域,具体为一种薄壁结构高温合金铸件3D打印蜡模的脱蜡方法。将打印出的蜡模支撑蜡模部分放置于无水乙醇中浸泡,再浸入于聚丙二醇溶液中,并对溶液进行加热、搅拌,以去除支撑蜡模部分。将蜡件主体捞出放置于与浸洗溶液同等温度的清水中,完全浸泡,随水冷却至室温后取出,以防止直接从浸洗溶液中直接拿出,由于蜡模局域收缩差异导致蜡模产生收缩应力,蜡模薄壁位置产生裂纹或者断裂,提高3D打印蜡模了合格率。本发明对薄壁结构件3D打印蜡模具有结构稳定、合格率高的特点,很大程度的减少了铸件的生产成本,提高高温合金铸件的生产效率及合格率。

1.一种薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其特征在于,包括以下步骤,

步骤一、首先3D打印出的蜡模包括蜡件主体和支撑蜡模部分,支撑蜡模部分堆积于打印平台上,蜡件主体打印于支撑蜡模部分上,将打印出的蜡模支撑蜡模部分放置于无水乙醇中浸泡,以防止蜡件上浮后相互碰撞或者蜡模与脱蜡容器间碰撞而产生蜡模变形,

步骤二、再浸入于聚丙二醇溶液中进行浸洗,并对溶液进行加热、搅拌,以去除支撑蜡模部分,

步骤三、去除支撑蜡模部分后,将蜡件主体取出放置于与浸洗溶液同等温度的清水中,完全浸泡,待水冷却至室温后取出,蜡件主体作为制作模组使用,以防止直接从浸洗溶液中直接拿出,由于蜡模局域收缩差异导致蜡模产生收缩应力,蜡模薄壁位置产生裂纹或者薄壁根部断裂。

2.按照权利要求1所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其特征在于,步骤一中,利用3D蜡模打印机进行3D打印,蜡件主体和支撑蜡模部分的蜡质材料密度为

3.按照权利要求1所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其特征在于,步骤一中,将打印出的蜡模支撑蜡模部分放置于无水乙醇中浸泡1min,3min。

4.按照权利要求1所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其特征在于,步骤二中,聚丙二醇溶液为无水乙醇与聚丙二醇按体积配比4,1混合制成溶液,加热温度为32℃,40℃,搅拌转速为800rpm,1200rpm。

5.按照权利要求1所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其特征在于,步骤三中,去除支撑蜡模部分后,将蜡件主体取出放置于32,40℃的清水中,完全浸泡,随水冷却至室温后取出,待表面自然晾干后用于蜡模组合。

6.按照权利要求1所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其特征在于,薄壁结构高温合金铸件采用壁厚为0.5mm,1mm的单晶高温合金薄壁铸件。

[0001]本发明涉及高温合金熔模精密铸造技术领域,具体为一种薄壁结构高温合金铸件3D打印蜡模的脱蜡方法。

[0002]随着3D打印技术的快速发展,将产品三维模型直接导入打印设备,可以直接得到铸造原型蜡模,用于替代传统蜡模。是小批量生产及制造周期短的铸件的不二选择,免去了生产过程中模具设计、制造周期及其相关费用,从而节省了铸件制造成本以及缩短了制造周期。而薄壁结构铸件在3D打印的脱蜡后处理过程中蜡模变形问题、尺寸变化问题以及薄壁薄弱位置产生断裂问题也影响了蜡模打印的合格率。

[0003]本发明的目的在于提供一种薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,主要适用于薄壁结构、外形结构复杂的3D打印蜡模的脱蜡。

[0005]一种薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,包括以下步骤,

[0006]步骤一、首先3D打印出的蜡模包括蜡件主体和支撑蜡模部分,支撑蜡模部分堆积于打印平台上,蜡件主体打印于支撑蜡模部分上,将打印出的蜡模支撑蜡模部分放置于无水乙醇中浸泡,以防止蜡件上浮后相互碰撞或者蜡模与脱蜡容器间碰撞而产生蜡模变形,

[0007]步骤二、再浸入于聚丙二醇溶液中进行浸洗,并对溶液进行加热、搅拌,以去除支撑蜡模部分,

[0008]步骤三、去除支撑蜡模部分后,将蜡件主体取出放置于与浸洗溶液同等温度的清水中,完全浸泡,待水冷却至室温后取出,蜡件主体作为制作模组使用,以防止直接从浸洗溶液中直接拿出,由于蜡模局域收缩差异导致蜡模产生收缩应力,蜡模薄壁位置产生裂纹或者薄壁根部断裂。

[0009]所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,步骤一中,利用3D蜡模打印机进行3D打印,蜡件主体和支撑蜡模部分的蜡质材料密度为0.85g/cm3,0.91g/cm3。

[0010]所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,步骤一中,将打印出的蜡模支撑蜡模部分放置于无水乙醇中浸泡1min,3min。

[0011]所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,步骤二中,聚丙二醇溶液为无水乙醇与聚丙二醇按体积配比4,1混合制成溶液,加热温度为32℃,40℃,搅拌转速为800rpm,1200rpm。

[0012]所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,步骤三中,去除支撑蜡模部分后,将蜡件主体取出放置于32,40℃的清水中,完全浸泡,随水冷却至室温后取出,待表面自然晾干后用于蜡模组合。

[0013]所述的薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,薄壁结构高温合金铸件采

[0015]3D打印薄壁结构蜡模在去除支撑蜡模部分,直接从浸洗溶液中直接拿出,由于浸洗溶液温度与室内温度的差异有所变化,局部产生收缩差异导致蜡模产生收缩应力,蜡模薄壁位置产生裂纹或者薄壁根部断裂。而将蜡件主体从浸洗溶液中取出后放置于与浸洗溶液同等温度的清水中,完全浸泡,待水冷却至室温后取出,可避免由温度差产生的收缩应力而导致的蜡模薄壁薄弱位置裂纹或者薄壁根部断裂。

[0018] 2、本发明通过将打印出的蜡模支撑蜡放置于无水乙醇中浸泡,可以降低蜡模在脱蜡过程中上浮导致相互碰撞或者蜡模与脱蜡容器间碰撞,以致蜡件变形,保证了蜡件的尺寸。

[0019] 3、本发明通过将蜡件主体捞出放置于与浸洗溶液同等温度的清水中,避免了脱蜡后直接从浸洗溶液中直接拿出,由于蜡模局域收缩差异导致蜡模产生收缩应力,蜡模薄壁位置产生裂纹或者薄壁根部断裂,提升了薄壁结构铸件3D打印蜡模的合格率。

[0020] 4、本发明对薄壁结构铸件3D打印蜡模具有结构稳定、合格率高的特点,很大程度的减少了铸件的生产成本,提高了铸件的生产效率及合格率。

[0022] 如图1所示,本发明薄壁结构高温合金铸件3D打印蜡模的脱蜡方法,其流程如下,

[0023] (1)打印蜡模后加热打印平台脱落蜡模,将打印出的蜡模支撑蜡放置于无水乙醇中浸泡1min(3min)以防止支撑蜡间隙间存在的气孔,后置于脱蜡溶液中由于质量轻,密度小,导致蜡件上浮后相互碰撞或者蜡模与脱蜡容器间碰撞而产生蜡模变形及尺寸变化。

[0024] (2)打印出的蜡模包括蜡件主体和支撑蜡模部分,支撑蜡模部分堆积于打印平台上,把打印平台放在恒温加热平台上,温度设定为70,90℃,加热打印平台1min,5min后,待支撑蜡模部分开始出现溶化时,小心把蜡模从打印平台上取下。

[0025] (3)再浸入于无水乙醇与聚丙二醇4, 1 (按体积配比)混合制成的聚丙二醇溶液中,并对溶液进行加热、搅拌,加热温度为32℃,40℃,搅拌转速为800rpm(1200rpm)时间10min(30min)以去除支撑蜡模部分。

[0026] 通过上述操作保留蜡件主体,并去除支撑蜡模部分的原理如下,由于蜡件主体和支撑蜡模部分材料的区别,支撑蜡模部分在一定温度下溶于无水乙醇与聚丙二醇的混合溶液中,而蜡件主体不溶于混合溶液。

[0027] (4)去除支撑蜡后,将蜡件主体捞出放置于32℃,40℃的清水中,完全浸泡,待冷却至室温后取出,待表面自然晾干后蜡模组合用,以防止直接从浸洗溶液中直接拿出,由于温差较大的蜡模局域收缩差异导致蜡模产生收缩应力,使蜡模薄壁位置产生裂纹或者薄壁根部断裂。

[0030] 本实施例打印一种等轴晶叶片,叶片长度95mm,叶身整体较薄,排气边厚度约为

[0033] 将叶片数模按照工艺要求给到X、Y方向上均匀放大2.2,,Z方向上放大1 .6,(因打印机自身X、Y方向上收缩率为99.4,,Z方向为0) ,即为可打印的叶片模型。

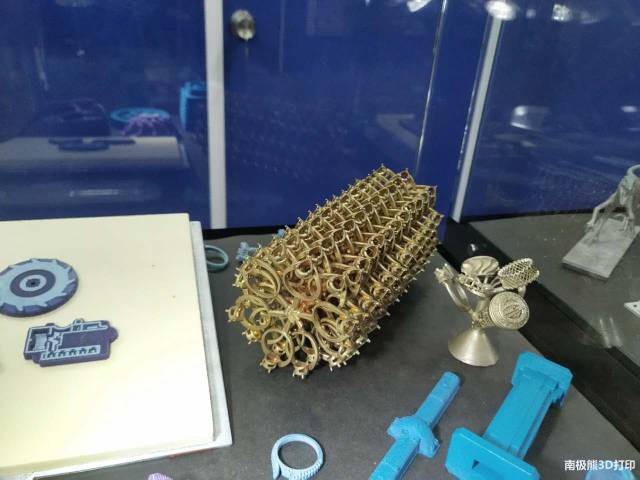

[0035] 将可打印的叶片模型导入3D蜡模打印机中,进行打印。打印出的蜡模包括蜡件主体和支撑蜡模部分,支撑蜡模部分堆积于打印平台上,蜡件主体的材料为专用蜡质材料,其密度为0.85g/cm3,0.91g/cm3,支撑蜡模部分的材料为专用蜡质材料,其密度为0.85g/cm3,0.91g/cm3,蜡件主体与支撑蜡模部分的主要材料均为石蜡,蜡件主体中添加了少量的脂族烃类化合物,以防止蜡件主体溶解于浸洗溶液为准。叶片最低位置与打印平台之间间隔3 mm,填充支撑蜡模部分,以避免叶片与打印平台直接接触从而导致在后处理过程中损伤叶片。叶片平铺于打印平台上,中空位置亦填充支撑蜡模部分,以保护蜡件打印过程中逐层堆积而至蜡件主体变形。支撑蜡模部分,内部呈多孔状。

[0037] 把打印平台放在恒温加热平台上,温度设定为80℃,加热打印平台2min,3min后待支撑蜡模部分开始出现溶化时小心把蜡模从打印平台上取下。操作人员手持叶片榫头余量位置,将蜡模的支撑蜡模部分浸入无水乙醇中浸泡1min,用于支撑蜡模部分内气孔排气。以防止支撑蜡模部分间隙间存在气孔,后置于脱蜡溶液中由于质量轻,密度小,导致蜡件上浮后相互碰撞或者蜡模与脱蜡容器间碰撞而产生蜡模变形。

[0038] 配置浸洗溶液,溶液为无水乙醇与聚丙二醇4,1 (按体积配比)混合制成,将打印好的蜡模放入套有网筛的容器中并倒入配置好的溶液。将溶液置于磁力搅拌器上,对溶液进行35℃加热,搅拌转速为1100rpm(15min)20min支撑蜡模部分即可完全溶解于溶液得到叶片蜡模。待支撑蜡模部分浸洗完成,将蜡件主体小心取出并立即放置于35℃的清水中,叶片蜡模随清水冷却至室温23℃,方可拿出叶片蜡模,以防止直接从浸洗溶液中直接拿出,由于溶液与室温温差较大,蜡模局部收缩差异导致蜡模产生收缩应力,叶片叶身排气边位置产生裂纹或者叶身断裂。取出后的叶片蜡模,待表面自然晾干后,作为蜡模组合使用。

[0039] 经过该方法进行的脱蜡后处理,蜡模排气边产生微裂纹蜡模数量明显减少,合格率达到95,。

[0040] 后经蜡模组合、制壳、浇铸及后工序处理制成高温合金叶片,经三坐标检验符合图纸要求。

[0045] 将铸件数模按照工艺要求给到X、Y方向上均匀放大2.4,,Z方向上放大1 .8,,即为可打印的模型。

[0047] 将可打印的铸件模型导入3D蜡模打印机中,进行打印。打印出的蜡模包括蜡件主体和支撑蜡模部分,支撑蜡模部分堆积于打印平台上,蜡件主体的材料为专用蜡质材料,其密度为0.85g/cm3,0.91g/cm3,支撑蜡模部分的材料为专用蜡质材料,其密度为0.85g/cm3,0.91g/cm3,蜡件主体与支撑蜡模部分的主要材料均为石蜡,蜡件主体中添加了少量的脂族烃类化合物,以防止蜡件主体溶解于浸洗溶液为准。铸件平铺于打印平台上打印,底面与打印平台之间间隔3 mm,填充支撑蜡模部分,以避免铸件与打印平台直接接触从而导致在后处理过程中损伤铸件。支撑蜡模部分,内部呈多孔状。

[0049] 把打印平台放在恒温加热平台上,温度设定为80℃,加热打印平台3min,4min后待支撑蜡模部分开始出现溶化时小心把蜡模从打印平台上取下。配置浸洗溶液,溶液为无水乙醇与聚丙二醇4, 1 (按体积配比)混合制成。将打印好的蜡模放入套有网筛的容器中并倒入配置好的溶液。将溶液置于磁力搅拌器上,对溶液进行38℃加热,搅拌转速为1200rpm(20min)30min支撑蜡模部分即可完全溶解于溶液得到铸件蜡模。待支撑蜡模部分浸洗完成,将铸件蜡模小心取出并立即放置于38℃的清水中,铸件蜡件随清水冷却至室温23℃,方可拿出,以防止直接从浸洗溶液中直接拿出,由于溶液与室温温差较大导致周向围挡产生裂纹或者沿根部断裂。取出后待自然晾干后,作为蜡模组合使用。

[0050] 经过该方法进行的脱蜡后处理,蜡模产生围挡根部断裂数量明显减少,蜡模合格率到达到90,。

[0051 ] 后经蜡模组合、制壳、浇铸及后工序处理制成单晶高温合金铸件,经卡尺检验尺寸符合图纸要求。