福建用户提问:5G牌照发放,产业加快布局,通信设备企业的投资机会在哪里?

四川用户提问:行业集中度不断提高,云计算企业如何准确把握行业投资机会?

河南用户提问:节能环保资金缺乏,企业承受能力有限,电力企业如何突破瓶颈?

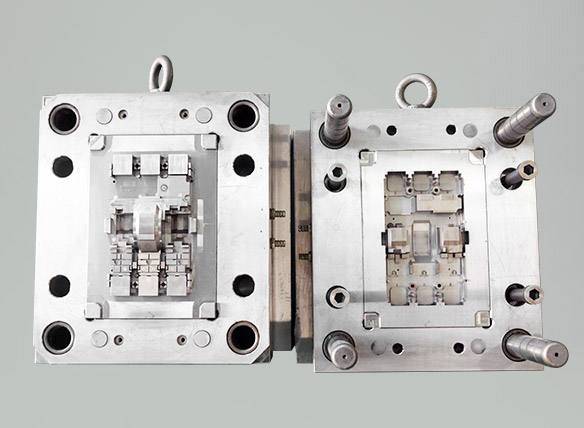

在全球制造业向智能化、绿色化转型的背景下,金属3D打印技术凭借其无需模具、材料利用率高、可制造复杂结构等优势,成为推动高端制造革命的核心引擎。

在全球制造业向智能化、绿色化转型的背景下,金属3D打印技术凭借其无需模具、材料利用率高、可制造复杂结构等优势,成为推动高端制造革命的核心引擎。2025年中国金属3D打印设备市场规模达145亿元,较2024年增长15%,预计到2030年将突破280亿元,复合增长率超15%。

金属3D打印(增材制造)以数字模型为基础,通过激光、电子束等热源逐层熔融金属粉末或丝材,直接成型复杂三维零件。其技术路径主要分为两类:

粉末床熔融(PBF):包括选区激光熔化(SLM)、电子束熔化(EBM)等,适用于高精度、小批量航空航天及医疗植入物制造。例如,铂力特研发的10激光同步扫描系统,将打印效率提升至传统设备的10倍,可制造600mm级航空部件,精度误差控制在0.1mm以内。

定向能量沉积(DED):如激光近净成形(LENS)、电弧增材制造(WAAM),适用于大型构件快速成型。中科中美激光科技通过中心送丝技术,将激光熔丝沉积速率提升至3—10公斤/小时,成本降低至传统工艺的40%。

技术优势显著:设计自由度提升80%以上,材料浪费减少90%,生产周期缩短50%—70%。以GE航空燃油喷嘴为例,3D打印技术使其零件数量从20个减至1个,交付周期缩短50%。

根据中研普华产业研究院发布《2025-2030年中国金属3D打印设备行业深度分析及发展前景预测报告》显示分析

工业级市场:航空航天领域渗透率从2024年的18%提升至28%,骨科植入物市场规模达32亿元。铂力特、华曙高科占据国内43%市场份额,产品出口欧美市场。

消费级市场:创想三维、纵维立方等企业凭借3000元级桌面设备,占据全球60%市场份额,2024年中国3D打印机出口量达182.9万台,其中99.5%为塑料机型。

区域布局上,长三角和粤港澳大湾区形成产业集群核心,两地合计产能占比达75%。广东省聚集12家上市公司,江苏、浙江各6家,形成从金属粉末、激光器到设备制造的完整生态。

多技术融合:PBF与DED工艺互补,多材料复合打印成为趋势。例如,铂力特开发的梯度材料打印技术,可实现钛合金与铝合金的无缝连接,应用于航天发动机热端部件。

智能化升级:AI算法从参数优化升级为设备核心。华曙高科智能工艺库集成超10万组材料参数,支持一键生成最优方案;铂力特物联网平台实现设备故障预警与远程诊断,服务收入占比提升至30%。

绿色制造:节能技术普及,设备能耗降低40%;粉末筛分与再生系统使回收率提升至95%,减少生产过程中的资源浪费。

本土龙头:铂力特通过“设备+材料+服务”一体化模式,占据工业级市场主导地位,其自研钛合金粉末成本较2020年下降50%,成为C919钛合金部件唯一供应商。

国际巨头:EOS、SLM Solutions在高端航空、医疗领域占据优势,通过技术输出与本地化合作巩固市场。例如,EOS在德国设立航空专用设备研发中心,适配欧洲市场标准。

初创企业:聚焦生物打印、微电子等前沿领域。西安康拓医疗实现颅骨模型5小时定制化生产,术后愈合效率提升40%;光韵达成为华为Mate60折叠屏核心供应商,推动3D打印在消费电子领域渗透率提升。

多材料复合:金属-陶瓷梯度材料应用于极端环境,如核反应堆部件、燃料电池双极板。

生物打印:血管化技术突破毛细管网径≤10μm的难题,个性化组织工程支架市场规模预计2030年突破20亿元。

航空航天:从非承力结构向发动机核心部件、机身承力结构延伸,推动整机设计革命。

汽车制造:设备成本下降与效率提升,推动3D打印在发动机、底盘等关键部件量产应用,生产周期缩短40%。

消费电子:钛合金铰链、表冠等高附加值产品需求激增,预计2028年全球市场规模达945亿元。

国内企业通过本地化生产与品牌合作拓展海外市场。铂力特在德国设立研发中心,创想三维通过跨境电商将退役设备销往东南亚、非洲市场。

技术壁垒:高端材料(如航空级高温合金)、光学振镜等核心部件仍依赖进口,地缘政治可能导致供应链中断。

成本压力:尽管设备价格年均下降10%,但工业级设备均价仍超200万元,中小企业设备利用率不足60%,行业洗牌加速。

标准缺失:行业缺乏统一的精度认证体系,导致下游客户采购成本增加。例如,医疗植入物需通过FDA、CE双重认证,周期长达3—5年。

政策依赖:行业对补贴依赖度较高,2024年国家大基金增材制造专项投入超20亿元,但补贴退坡可能影响中小企业发展。

技术裂变驱动产业重构:多工艺融合、智能化升级与绿色制造成为行业增长核心动力。

市场分化加剧:航空航天、医疗领域保持高增速,消费电子、汽车制造成为新增长极。

全球化与本地化并行:国内企业需通过技术输出与本地化服务提升全球市场份额。

医疗领域:聚焦个性化植入物、组织工程支架,与医疗机构合作开发定制化解决方案。

微电子领域:布局半导体封装、精密模具,推动3D打印在消费电子领域渗透率提升。

与材料企业、服务商共建产业生态,实现资源共享与优势互补。例如,铂力特通过“激光器-粉末材料”协同研发,提升设备性能。

参与国际标准制定,推动行业规范化发展。中国已主导制定多项国际标准,预计2030年将主导超50%的金属3D打印国际标准。

2025年金属3D打印设备行业正处于技术裂变与产业重构的黄金期。企业需紧跟技术趋势,深耕细分市场,通过创新与协同构建竞争优势。无论是设备厂商还是制造企业,均需把握政策红利与市场机遇,Kaiyun中国 官方网站推动金属3D打印从“小众技术”转型为“工业革命引擎”,为全球制造业转型升级提供核心动力。

如需获取完整版报告及定制化战略规划方案,请查看中研普华产业研究院的《2025-2030年中国金属3D打印设备行业深度分析及发展前景预测报告》。

3000+细分行业研究报告500+专家研究员决策智囊库1000000+行业数据洞察市场365+全球热点每日决策内参