在今年9月10-12日的TCT深圳3D打印展上,部分参展商将带来与低空飞行器相关的增材制造应用案例 —— 从关键结构件的轻量化设计到维修运维(MRO)的本地化打印,这些方案正试图打破传统3D打印因设备体积限制形成的 “成型天花板”。

尽管机械臂式打印已通过空间自由度扩展提供更大构建体积,但固定平台与作业半径的双重桎梏,始终让大型构件制造面临 “心有余而力不足” 的困境

传统3D打印受限于打印设备的结构设计,往往在最大成型体积上存在“天花板”。虽然机械臂式打印在一定程度上扩展了空间自由度和运动范围,提供了更大的构建体积,但整体而言,这类技术依旧受到固定平台与作业半径的限制。

在增材制造领域,为打破这一局限,由伦敦大学学院(UCL)、瑞士洛桑联邦理工学院(EPFL)、瑞士材料科学与技术研究院(EMPA)及帝国理工学院组成的联合研究团队,于今年5月发布了一项前沿研究,首次系统探讨了无人机3D打印的可行性,并提出了一个新兴概念:空中增材制造(Aerial Additive Manufacturing,简称Aerial AM)。

相较于传统的打印设备,无人机具备天然的空间移动能力,可在水平与垂直方向上进行长距离打印,突破了固定设备所面临的物理体积限制。基于这一优势,Aerial AM被认为是应对大尺度建筑、偏远环境修复乃至未来空中制造任务的潜力技术路径。不过,研究也指出,Aerial AM目前仍处于早期探索阶段,尚有三大关键技术瓶颈亟待突破:

3. 多机协同控制:构建稳定、智能的任务分配与协作机制,提升群体作业效率。

团队在研究中提出了三种空中增材制造的初步实现方式:一:通过无人机搬运并精准定位单个预制构件,二:利用绳索等柔性介质编织或拉设结构单元,三:采用FDM熔融沉积的方式进行连续挤出打印。该项目旨在应对城市化带来的住房和基础设施压力,探索更绿色、灵活的建造方式。研究团队认为,空中增材制造将在“无人化施工”“低碳建造”等场景中展现巨大潜力。

为推动技术验证,团队建立了“DroneHub”测试中心,可模拟多种天气与地形环境。初步测试表明,无人机已可实现结构快速修复。团队也在研发模块化装配方案,为Aerial AM的实际应用奠定基础。

随着eVTOL、电动垂直起降飞行器和无人机等技术加速迈向商业化,“低空经济”正迅速崛起为新一轮科技革命与产业变革的重要风口。在这一趋势中,增材制造凭借轻量化设计、快速迭代和高度定制化的优势,正逐步融入低空飞行器的核心制造与应用环节,成为推动行业升级的重要引擎。

在今年9月10-12日的TCT深圳展上,部分参展商也将带来与低空飞行器相关的增材制造应用案例,包括关键结构件的轻量化设计、功能零部件的快速制造,以及维修运维(MRO)环节中的本地化打印解决方案。

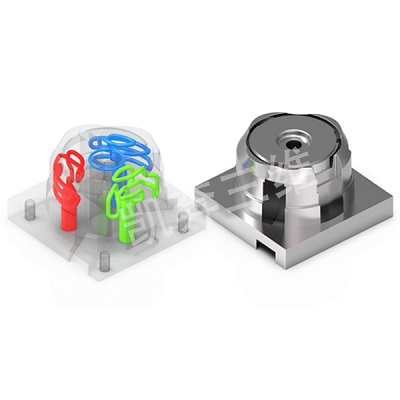

中航迈特凭借金属3D打印设备、材料及工艺一站式综合服务优势,积极探索低空产业金属3D打印解决方案。

中航迈特采用自研MT-Ti6Al4V钛合金粉末与 MT650 设备,通过独特的仿生学设计灵感,借鉴鸟类骨骼与昆虫翅膀结构,对零件进行拓朴优化,成功克服了传统制造技术在复杂结构制造方面的局限,这种高度自由化的一体成形技术,有效的解决了传统无人机面临的重量大、续航短、设计灵活性差等难题;经实践验证,使用中航迈特3D打印技术制造的无人机,重量减轻了40%,飞行灵活性大幅提升,能耗显著降低,续航能力更是提升了26%,使得无人机能够搭载更多样的设备,执行更为复杂的任务,为无人机在航拍测绘、物流配送、农林植保等更多应用场景释放价值。

该公司于2025年3月入选2025低空经济产业——3D打印优秀供应商首批名录。

印度第一家空间AI无人机初创公司VECROS正在借助HP Multi Jet Fusion 3D打印技术,加速其智能无人机ATHERA的产品研发与工程落地。作为一款具备自动导航与避障能力的AI驱动无人机,ATHERA面向采矿、建筑、电信、石油和天然气等多个行业的巡检与监控场景提出了更高的结构复杂性与性能要求。

VECROS团队在原型设计阶段便尝试多种增材制造工艺,最终选择了惠普MJF技术,以满足对表面光洁度、强度、结构集成度及设计灵活性的综合需求。通过使用HP Jet Fusion 5210打印平台及PA 12材料,VECROS不仅显著提升了部件性能,还加快了迭代速度,降低了模具制造和小批量生产的成本。VECROS表示,借助HP 3D打印技术,他们实现了产品从构想到实测的快速转化,当前版本的ATHERA在设计与功能集成方面已接近最初的理想状态,并将持续在后续版本中探索更深层次的优化可能。

ION Mobility在无人机研发中积极引入增材制造技术,以应对复杂结构、小批量定制和快速迭代的实际需求。过去依赖传统机加工,不仅制造周期较长,一旦设计发生变更,迭代成本也随之飙升。为解决这些瓶颈,公司引入了Formlabs的Fuse 1+ 30W选择性激光烧结(SLS)3D打印机,实现了关键部件的内部快速制造。借助该系统,研发团队可以在数小时内完成高密度打印任务,自主生产具备复杂几何结构的终端零件,并兼顾强度与表面质量。

通过配套使用Formlabs的尼龙12 GF(玻璃纤维增强尼龙)粉末,ION Mobility成功打造出轻量化机身、高耐热电机支架以及精度达标的任务设备外壳,关键部件在极端环境中依然性能稳定。这一整套增材制造解决方案不仅满足了无人机对结构强度、重量控制和热稳定性的严苛要求,也大幅提升了产品开发效率——公司整体研发成本降低约60%,设计迭代速度提升达70%。SLS技术的应用显著加快了从原型设计到小批量生产的全流程,为产品性能优化和市场响应提供了有力支持。

突破等离子束增材制造在线监测与数字孪生智能控制技术、原位制备成分精准调控等关键技术,实现高质量600mm级钛合金/难熔高熵合金梯度栅格舵、3m级钛合金点阵夹芯机翼的高效低成本制造,栅格舵样件通过地面静力试验验证,无人机点阵机翼样件实现试飞验证,推动等离子束增材制造技术在航空航天领域的应用。

中国某头部氢燃料电池技术企业,基于A+PLUS的Blast X敏捷制造平台,开始批量部署氢燃料电池系统到多种特种无人机机型中。

特种无人机因应用场景复杂,对结构性功能部件提出了极高要求,既要具备卓越的机械强度与环境适应性,同时又对定制化与交付时效性提出挑战。Blast X平台凭借其高精度线性电机系统及工业级双喷头架构,结合BlastMate PAHT-CF / PET-CF等工程级碳纤复合材料,实现了结构部件从建模到批量交付的全流程一站式in-house制造能力。

不仅展示了Blast系列在新能源与无人系统融合方向的制造潜力,也再次验证了其在高性能复材打印、柔性定制以及快速响应等方面的领先优势,为氢能无人机的规模化落地提供强有力的制造支撑。

现场还将有TCT深圳峰会——低空经济与增材融合产业论坛,将聚焦“低空经济”与“增材制造”的产业融合,围绕前沿技术、应用场景、产业链协同与商业化路径等议题,邀请来自主机厂、供应链企业、科研机构及政策支持单位的代表共话未来,推动技术落地与产业发展,带来一场兼具前瞻视野与技术干货的交流盛宴。

·轻量化与高性能材料突破:碳纤维、铝合金、PEEK 等材料如何提升飞行性能?

本论坛面向低空飞行器(如eVTOL、电动无人机等)整机及零部件制造商,航空航天与交通装备行业的技术负责人与工程师,增材制造设备、材料、软件及综合解决方案提供商,以及关注低空经济与先进制造融合机遇的投资机构、创新型企业与政府管理部门。对于专注于飞行器适航认证、维修(MRO)、结构测试等环节的专业从业者而言,同样是获取前沿信息与对接产业资源的重要平台。

随着3D打印技术不断突破,增材制造正深刻改变制造业的未来。无论是航空航天、汽车、医疗,还是建筑与消费电子,创新应用层出不穷,带来前所未有的机遇与挑战。2025年9月10–12日,TCT深圳展将汇聚全球的增材制造设备、材料、软件和解决方案,为行业提供最前沿的技术展示和最深入的交流平台。