)在制造方面拥有很多优势,它的蓬勃发展也给传统制造工艺带来了很多的变化。近年来砂型铸造工艺发生了巨大变化,但砂型铸造企业不会因为

●该模型放置在一个由两部分组成的模具中,模具中有型芯以在成型时形成内部通道

铣削,使用机床选择性地去除不需要的材料,将一块材料加工成所需的形状。相比之下,AM是一个从无到有的过程,只在构建体积或构建平台中逐层添加所需的材料。增材制造技术工艺可提供各种聚合物的部件,包括标准热塑性塑料、热固性塑料、填充树脂和光聚合物树脂,甚至金属。与传统制造相比,建议使用

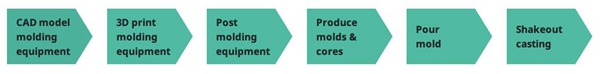

3D打印铸造模型:●对破旧的模型设备进行逆向工程——在使用增材制造时,砂型铸造过程变得更加精确、自动化和可重复。

扫描仪用于扫描原始零件或模型设备。可以使用3D CAD软件调整或完成设计文件,然后根据适当的公差和收缩系数进行3D打印。●用于铸件设计的合金发生变化时——当合金发生变化时,收缩率也会随之改变,

打印工具可以快速复制,以正确生产具有正确合金收缩率的铸件,从而消除滞后和模型损坏。●快速的交货时间——

打印模型可以在短短几小时和几天内生产出来,这在制作原型或交付一批短期零件时成为一个主要优势。●需要对模型进行多次迭代、不断调整或重大调整——与调整传统制造的模具设备相比,调整

文件然后重新打印会更快、更具成本效益且自动化程度更高。●体积较小的复杂型芯铸件——结合

打印聚合物模型和3D打印砂芯的3D工艺应用,可以快速生产铸件,减少成本和时间。

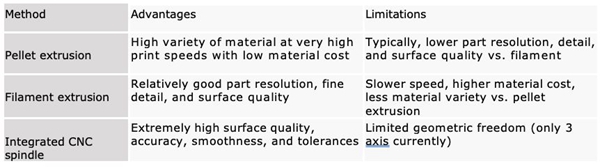

/金属、粉末床激光熔融、SLA光固化打印、长丝挤出或颗粒挤出。在选择砂型铸造模型设备的最佳技术时,应考虑零件几何形状、模型尺寸和材料要求等因素。大幅面3D打印机将满足许多砂型铸造模型的更大尺寸要求。例如,直接颗粒供给式的3D打印可以使用范围广泛的材料,沉积速率比丝材3D打印高出10倍。此外,颗粒材料成本比丝材低10倍,这使得颗粒挤出成为减材技术的一种经济高效的替代方案。虽然

打印技术本身为铸造工艺带来了显着优势,但将增材和减材结合到混合平台中时,砂型铸造应用也有几个优势。每种3D打印技术都不是万能的,都有它自身的局限性然而,只有和减材制造很好的结合起来,才能发挥各自的最大优势。

加工为了帮助说明混合平台在砂型铸造应用中的有效性,我们可以看一个实际应用的例子。

希望采用增材制造来降低制造模型设备的成本,同时压缩时间。他们的目标是在保持图案尺寸质量的同时将时间和成本减少50%。利用混合平台,

颗粒挤压3D打印机,PSSI能够消除典型木模设备的木材组装和加工过程。与CNC机器不同,Titan 3D打印机不需要持续的劳动力来操作设备,因此可以实现长时间制造,并将交付时间缩短60%以上,同时降低了总成本。此外,所选材料PETG不仅比木材具有更好的耐用性,而且在最终后处理中具有同等的加工性能。这样就可以直接从打印机上获得速度更快、成本更低的近净形解决方案。

、PE)外,底漆/油漆对大多数高性能聚合物的附着力都很好,专为打印对象设计涂层是可行的。2.

●在合理的情况下,Kaiyun官网 登录入口分段打印并组装图案设备。这减少了打印问题的影响,并通过多台打印机并行而不是串行生成工具。

进行设计,以最大限度地减少材料、打印时间、减少支持和打印缺陷,例如遵循45度规则和设计。●对于高磨损区域,该区域可以组装到图案中并在过度磨损时更换。

通过将增材制造集成到砂型铸造工艺中,铸造厂和模型车间变得更加敏捷和更具竞争力,与传统方法相比,能够以更低的价格更快地将高质量铸件推向市场。